ウォータージェットと他工法との比較

ウォータージェットは、石材、タイル、ガラス、金属、発泡材、ゴム、プラスチック、食品等、あらゆる種類の素材を切断することができます。プラズマ加工、レーザー加工、そして放電加工にはない確かな強みがウォータージェット加工にはあります。熱影響を受けない点に加えて、対応できるワークには制限がなく、活用次第ではあらゆる可能性が広がります。

切断の種類

| ウォータージェット | 切削: 超高圧水流 または 超高圧水流に 研磨材を混入 | |

| プラズマ | 溶断: プラズマ化した ガスアーク | |

| レーザー | 溶断: レーザー光 | |

| 放電 | 切削: 電極と被加工物間の 放電 |

二次加工

| ウォータージェット | 基本的に不要。熱影響がなく非常にきれいな切断面 | ||

| プラズマ | 大方必要。熱影響により発生したドロスの除去や切断面の歪みの修正が不可欠。ガスによる熱影響は大きい。 | ||

| レーザー | 時々必要。主に酸化被膜の除去。ガスによる熱影響は大きい。 | ||

| 放電 |

|

切断可能な材料

| ウォータージェット | 材料を選ばない | |

| プラズマ | 鉄、ステンレス アルミニウム etc… | |

| レーザー | 鉄、 ステンレス アルミニウム etc... 多様な素材の 切断が可能 | |

| 放電 | 通電性のある材料のみ |

切断可能板厚

| ウォータージェット | 最大約305mm *Z軸のストローク = 切断可能板厚 | |

| プラズマ | 最大約50-75mm *材料による | |

| レーザー | 最大約25mm *材料による | |

| 放電 | 最大約300mm |

加工精度

| ウォータージェット | 最高0.05mm | |

| プラズマ | 最高0.3mm | |

| レーザー | 最高0.05mm | |

| 放電 | 最高0.003mm |

セットアップ

| ウォータージェット | 材質別のセットアップは 不要 | |

| プラズマ | 材質別・厚みに合わせて 都度セットアップが必要 | |

| レーザー | 材質別に合わせて ガス、パラメーターの変更が必要 | |

| 放電 | 材質別に合わせて ワイヤーの変更が必要 |

面粗さの比較

他工法では二次加工が必要になるような切断面も、ウォータージェットであれば一度の加工で非常に滑らかな切断面で仕上がります。

ウォータージェット

プラズマ

レーザー

放電

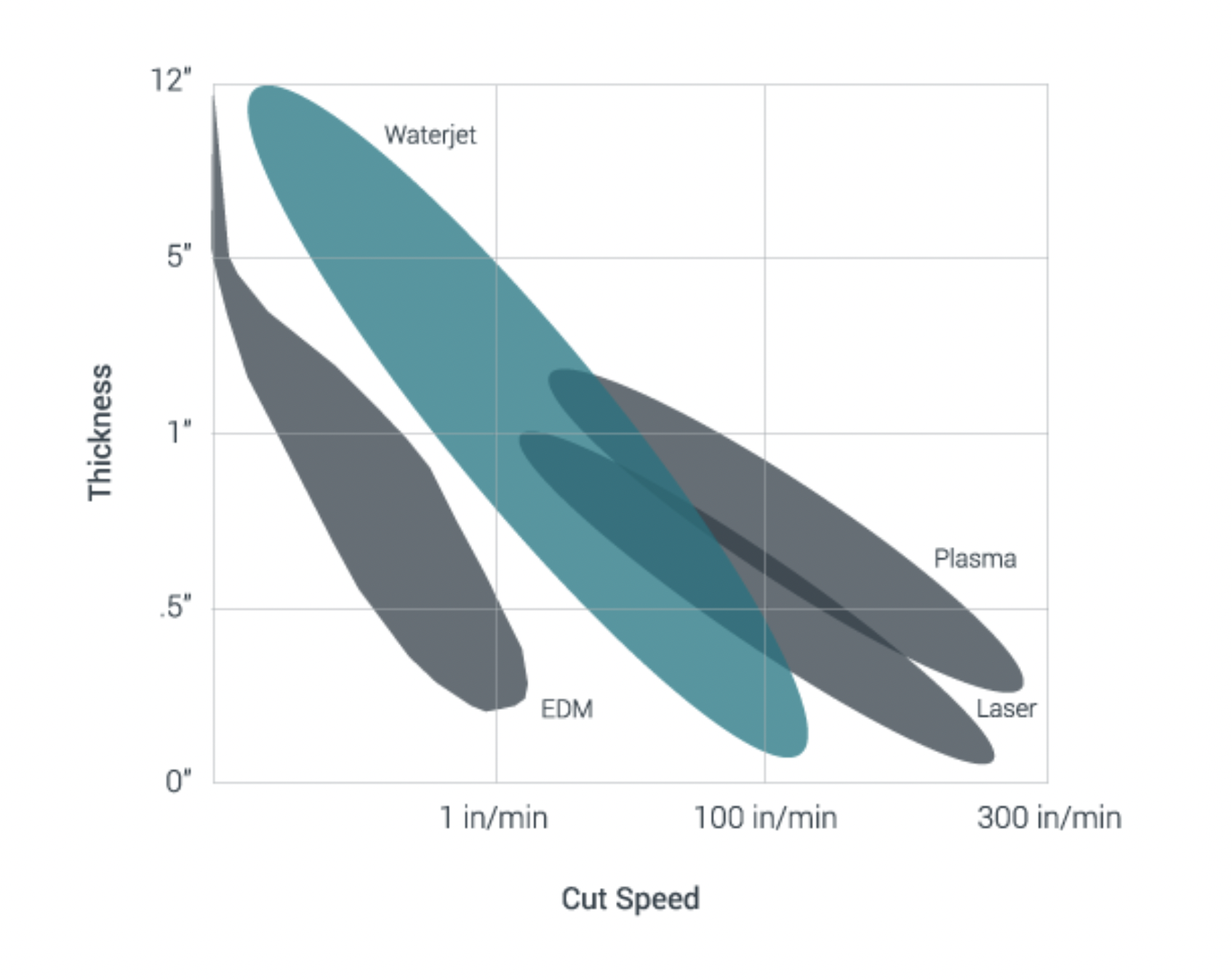

加工速度域

ウォータージェットは、レーザー、プラズマ、放電加工に比べ、幅広い板厚に対応ができ、加工面も綺麗に仕上がります。他加工法では板厚が増すほど熱影響部が大きくなり、歩留まりも悪化します。ウォータージェットであれば、二次加工が不要で歩留まりも良いため、作業効率の向上とコストの削減に繋がります。

ウォータージェットは、レーザー、プラズマ、放電加工に比べ、幅広い板厚に対応ができ、加工面も綺麗に仕上がります。他加工法では板厚が増すほど熱影響部が大きくなり、歩留まりも悪化します。ウォータージェットであれば、二次加工が不要で歩留まりも良いため、作業効率の向上とコストの削減に繋がります。