ウォータージェットの利点

その多様性、操作性の高さから、ウォータージェットは工作機械加工の主要ツールとして世界で著しい成長を見せています。ウォータージェットの技術を現場に取り入れることで、お客様のビジネスに多くのメリットが見い出せます。用途/素材を問わない工作機械であるウォータージェットは、あらゆる素材が切れる以外にも、更に3つの利点があります

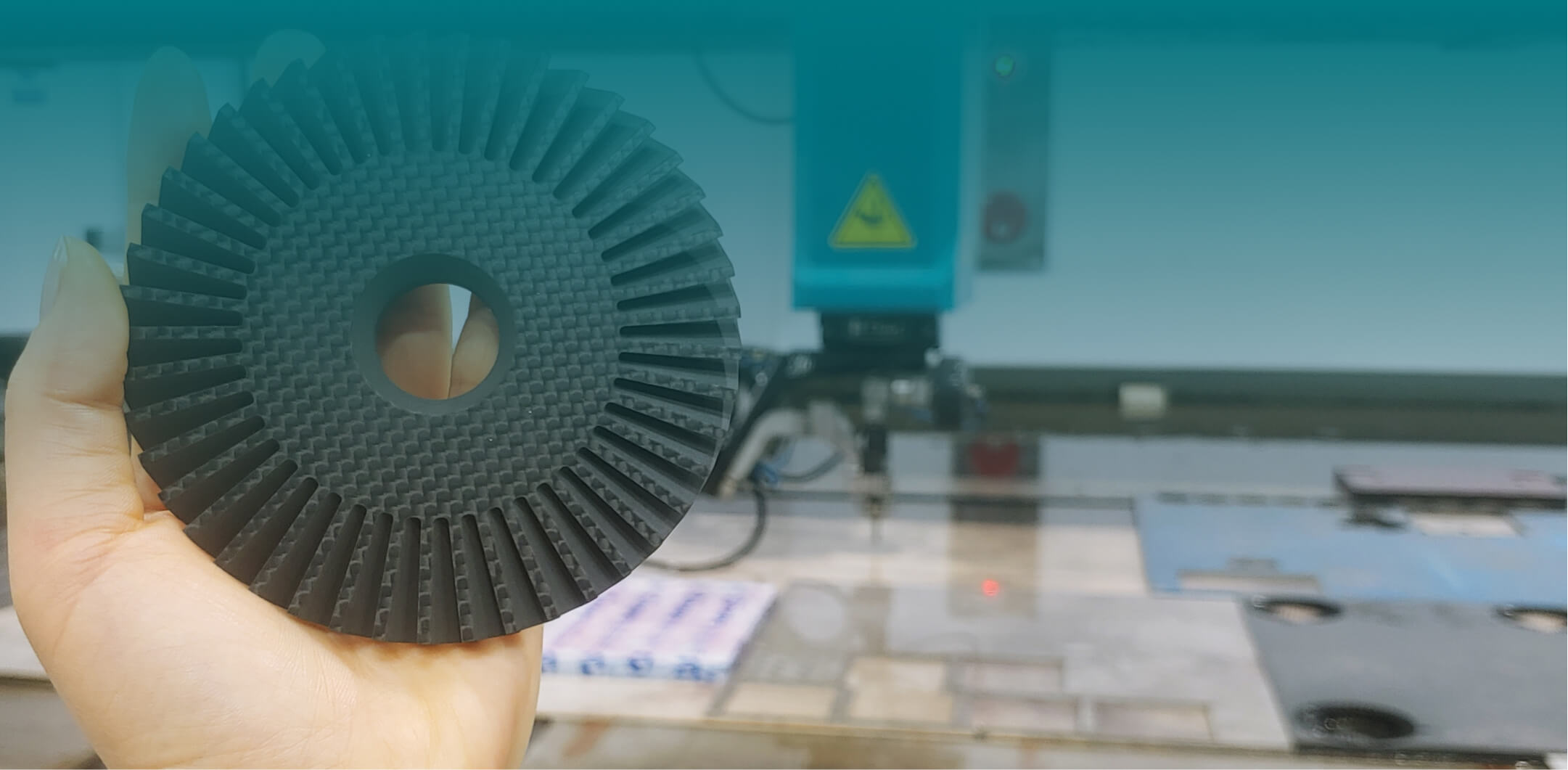

ウォータージェット加工は熱影響がない

ウォータージェットは低温加工である為、加工の際に材料は熱影響や機械的応力を受けません。その為、熱によって素材が溶ける、変質してしまう、焦げてしまうなどのリスクはありません。

ウォータージェットは低温加工である為、加工の際に材料は熱影響や機械的応力を受けません。その為、熱によって素材が溶ける、変質してしまう、焦げてしまうなどのリスクはありません。

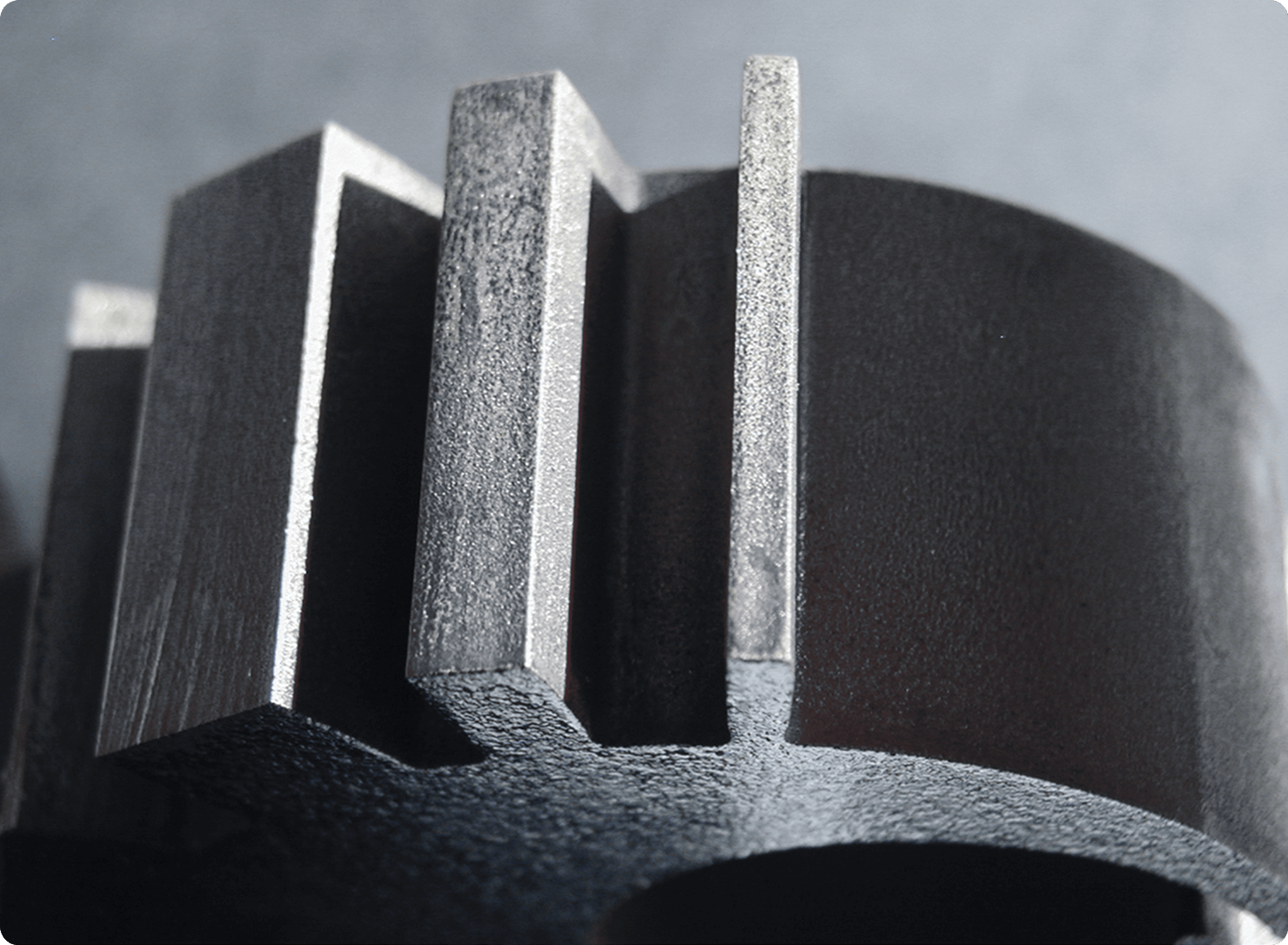

滑らかな仕上がり

一度の加工で滑らかな切断面になりますので、二次加工の仕上げなどの作業は不要です。

一度の加工で滑らかな切断面になりますので、二次加工の仕上げなどの作業は不要です。

最小限の切幅

最低限の切幅に加えワークの加工面に熱影響を与えない為、間隔を詰めて加工することで、1つの素材からより多くの加工品が取れます。

最低限の切幅に加えワークの加工面に熱影響を与えない為、間隔を詰めて加工することで、1つの素材からより多くの加工品が取れます。

ウォータージェット技術を活用している主な産業:

- 航空宇宙産業

- 自動車産業

- エネルギー産業

- 石油・ガス産業

- 輸送産業

- 農産業

- 建築産業

- 美術・工芸品など

シンプルさと使いやすさを追求したウォータージェット

Flowのウォータージェットは、簡単な操作で様々な材料を切断加工することができ、セットアップやワークの固定作業も簡単です。どんな形状、大きさ、材質であっても、Flow独自のソフトウェアで簡単な操作で高品質な製品を加工ができます。

自社生産の幅を広げるウォータジェット

操作性の高さと機能の汎用性から、自社生産でも高い品質で仕上げることができます。

材料を選ばない加工

ウォータージェットならアルミと鉄といった金属同士の複合材はもちろん、ステンレスと樹脂などの極端に違う組み合わせの複合材でも加工が可能です。多様なニーズにも対応できるため、大幅な事業拡大も見込めます。

作業効率の向上

シンプルかつスピーディなプログラミングと機械のセットアップで、作業全体の効率アップ!

操作性の高さと機能の汎用性から、自社生産でも高い品質で仕上げることができます。

材料を選ばない加工

ウォータージェットならアルミと鉄といった金属同士の複合材はもちろん、ステンレスと樹脂などの極端に違う組み合わせの複合材でも加工が可能です。多様なニーズにも対応できるため、大幅な事業拡大も見込めます。

作業効率の向上

シンプルかつスピーディなプログラミングと機械のセットアップで、作業全体の効率アップ!

高精度での加工

XYテーブルの安定性から、ウォータージェット水流の制御まで考慮した緻密な設計によって、高精度なウォータージェット加工を実現!

Flowのウォータージェットは非常に高い精度で部品を加工することができ、機種によっては+/-0.05mmの精度での加工が可能です。厚さ25.4mm未満の材料を加工する場合、固定式のウォータージェットシステムでは、一般的に+/-0.07mmから+/-0.12mmの精度で加工することができます。それ以上の厚さの材料の場合、+/-0.12mmから+/-2.5mm程の加工精度となります。

環境に優しいウォータージェット

ウォータージェットは熱影響を受けない加工法のため、プラズマ切断やレーザー加工で生じるスラグやドロスの付着、歪みなどが発生しません。また、アブレイシブ切断加工で使用した研磨材と水は使用後リサイクル可能です。